Digital Twin Technology

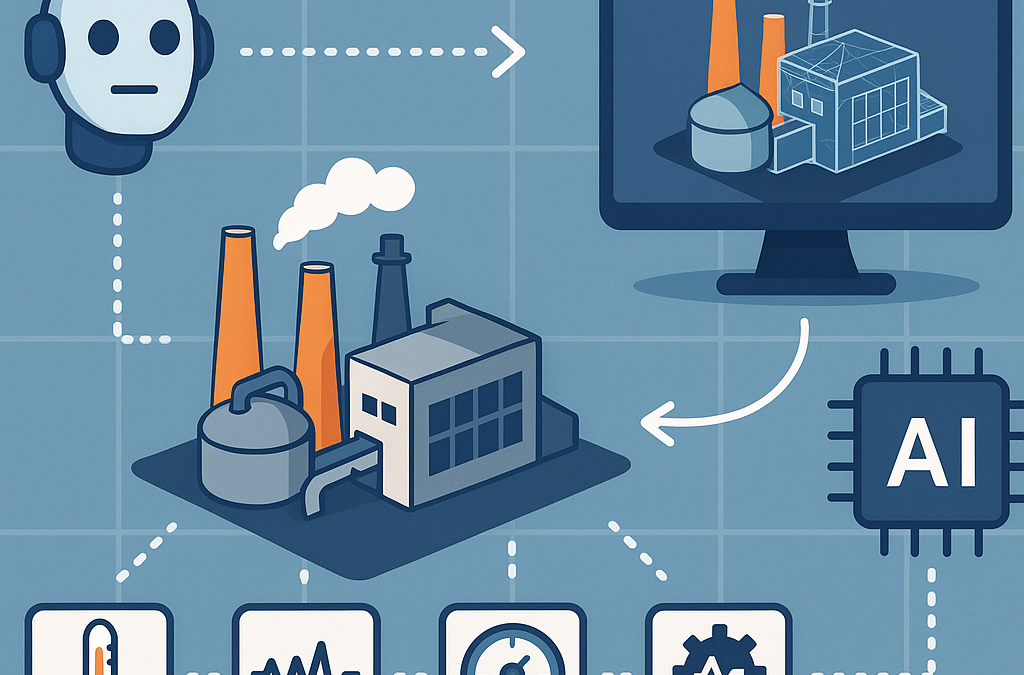

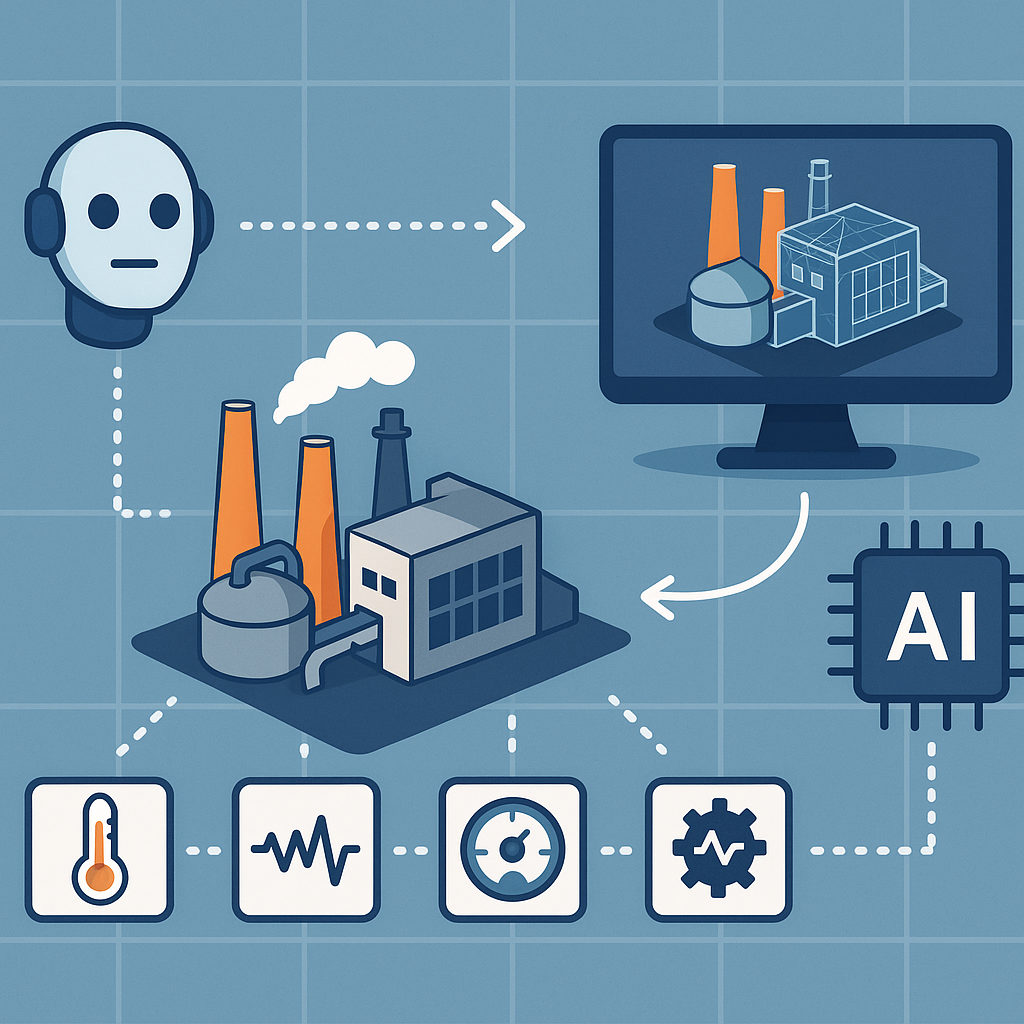

Digital Twin หรือ “โรงงานแฝด” เป็นเทคโนโลยีที่ปฏิวัติวงการอุตสาหกรรม โดยการสร้างสำเนาเสมือนจริงของโรงงานในโลกดิจิทัล เชื่อมโยงกับโรงงานจริงแบบ Real-time เพื่อการออกแบบ ทดสอบ และปรับปรุงกระบวนการผลิตอย่างมีประสิทธิภาพ

Digital Twin คืออะไร?

Digital Twin คือการจำลองแบบจำลองดิจิทัลที่มีความซับซ้อนสูง ซึ่งสะท้อนพฤติกรรมของโรงงานจริงได้แม่นยำ โดยใช้ข้อมูลจาก:

- Physical Assets: เครื่องจักร อุปกรณ์ และโครงสร้างโรงงานจริง

- Digital Model: แบบจำลอง 3D และคณิตศาสตร์ที่สะท้อนพฤติกรรมจริง

- Data Connection: ระบบ IoT และเซ็นเซอร์ที่ส่งข้อมูล Real-time

- AI Analytics: ปัญญาประดิษฐ์สำหรับการวิเคราะห์และทำนายผล

ความแตกต่างจากการจำลองแบบเดิม

การจำลองเดิม: ใช้ข้อมูลเก่า ทำงานแยกจากโรงงานจริง และอัปเดตแบบ Manual

Digital Twin: ใช้ข้อมูล Real-time จำลองครบวงจร และปรับปรุงอัตโนมัติ

การประยุกต์ใช้ Digital Twin ในอุตสาหกรรม

1. อุตสาหกรรมโลหะและเหล็ก

- จำลอง Heat Treatment เพื่อลดข้อผิดพลาด

- ทดสอบ Rolling Process ให้ได้ความหนาที่แม่นยำ

- Surface Quality Prediction ลดของเสีย 40%

2. งานขึ้นรูปและ Punching

- Tool Wear Prediction: คาดการณ์การสึกหรอของดาย

- Force Calculation: คำนวณแรงที่เหมาะสม

- Pattern Optimization: ลดการใช้วัตถุดิบ 25%

3. การผลิตตะแกรงและระบบกรอง

- Flow Dynamics: จำลองการไหลของของเหลว

- Pressure Drop Analysis: วิเคราะห์การสูญเสียแรงดัน

- Clogging Prediction: ทำนายการอุดตันและวางแผนล้าง

เทคโนโลยีหลักที่ใช้ใน Digital Twin

1. Internet of Things (IoT) และ Sensors

ประเภทเซ็นเซอร์ที่ใช้:

- Temperature Sensors: ติดตามอุณหภูมิของเครื่องจักรและสิ่งแวดล้อม

- Vibration Sensors: วัดการสั่นสะเทือนเพื่อตรวจสอบสภาพเครื่องจักร

- Pressure Sensors: ตรวจสอบแรงดันในระบบไฮดรอลิกและนิวเมติก

- Flow Sensors: วัดอัตราการไหลของของเหลวและแก๊ส

- Vision Cameras: ตรวจสอบคุณภาพและตำแหน่งของสินค้า

การเชื่อมต่อข้อมูล:

- เก็บข้อมูลจากเซ็นเซอร์ทุก 1-5 วินาที

- ส่งข้อมูลผ่านเครือข่าย 5G หรือ Industrial Ethernet

- ใช้ Edge Computing ประมวลผลข้อมูลเบื้องต้น

2. 3D Modeling และ CAD Integration

การสร้างแบบจำลอง 3D:

- แปลงแบบ CAD ให้เป็นแบบจำลองที่มีพฤติกรรมเหมือนจริง

- จำลองการเคลื่อนไหวของชิ้นส่วนและวัสดุ

- แสดงผลการไหลของของเหลวและการถ่ายเทความร้อน

Software ที่นิยมใช้:

- ANSYS Digital Twin Platform

- Siemens MindSphere

- PTC ThingWorx

- Autodesk Forge

3. Machine Learning และ AI Analytics

การใช้ AI วิเคราะห์ข้อมูล:

- Pattern Recognition: หารูปแบบในข้อมูลการผลิต

- Anomaly Detection: ตรวจจับความผิดปกติที่อาจนำไปสู่ปัญหา

- Predictive Modeling: ทำนายผลลัพธ์ของการเปลี่ยนแปลงต่างๆ

- Optimization Algorithms: หาค่าที่เหมาะสมที่สุดสำหรับตัวแปรต่างๆ

การสร้าง Digital Twin ขั้นตอนแบบละเอียด

Phase 1: Data Collection และ Asset Mapping (เดือน 1-2)

ขั้นตอนที่ 1: สำรวจและจัดทำรายการสินทรัพย์

- สร้างรายชื่อเครื่องจักรและอุปกรณ์ทั้งหมด

- บันทึกข้อมูลเทคนิค (รุ่น, ปี, ความสามารถ)

- แมป Layout ของโรงงานและ Process Flow

ขั้นตอนที่ 2: ติดตั้งเซ็นเซอร์และระบบ IoT

- เลือกจุดที่สำคัญในการเก็บข้อมูล

- ติดตั้งเซ็นเซอร์และทดสอบการทำงาน

- ตั้งค่า Data Collection และ Transmission

ข้อมูลที่ต้องเก็บสำหรับโรงงานผลิตแผ่นเหล็ก:

- อุณหภูมิเตาหลอม และเตาอบ

- แรงดันและความเร็วในการรีด

- ความหนาของแผ่นเหล็กแต่ละจุด

- การสั่นสะเทือนของเครื่องจักร

- การใช้พลังงานของแต่ละเครื่อง

Phase 2: Digital Modeling (เดือน 3-5)

การสร้างแบบจำลอง Digital:

- Geometric Model: สร้างแบบจำลอง 3D ของโรงงาน

- Physics Model: กำหนดกฎทางกายภาพ (ความร้อน, แรงดัน, การไหล)

- Process Model: จำลองขั้นตอนการผลิตแต่ละขั้น

- Control Model: จำลองระบบควบคุมและการตัดสินใจ

เครื่องมือและ Software:

- 3D Modeling: SolidWorks, AutoCAD, Inventor

- Simulation: ANSYS, COMSOL Multiphysics

- Process Modeling: Aspen Plus, gPROMS

- Control Systems: MATLAB/Simulink

Phase 3: AI Integration (เดือน 6-8)

การพัฒนา AI Models:

- Data Preprocessing: ทำความสะอาดและเตรียมข้อมูล

- Model Training: ฝึกสอน AI ด้วยข้อมูลในอดีต

- Validation: ทดสอบความแม่นยำของ Model

- Deployment: นำไปใช้งานจริงกับ Digital Twin

ประเภท AI Models ที่ใช้:

- Regression Models: ทำนายค่าต่อเนื่อง (อุณหภูมิ, ความดัน)

- Classification Models: แบ่งหมวดหมู่ (คุณภาพสินค้า, ปัญหาเครื่องจักร)

- Time Series Models: วิเคราะห์ข้อมูลตามเวลา

- Deep Learning: สำหรับข้อมูลที่ซับซ้อน (ภาพ, เสียง)

Phase 4: Real-time Connection (เดือน 9-10)

การเชื่อมต่อกับโรงงานจริง:

- ตั้งค่าการรับข้อมูลแบบ Real-time

- ทดสอบความถูกต้องของข้อมูล

- สร้าง Dashboard สำหรับ Monitoring

- ทดสอบการ Sync ระหว่าง Digital Twin และโรงงานจริง

ตัวอย่างการใช้งาน Digital Twin ในการแก้ปัญหาจริง

Case Study 1: การปรับปรุงกระบวนการผลิตแผ่นสแตนเลส

ปัญหาที่พบ: บริษัทผลิตแผ่นสแตนเลสพบปัญหาคุณภาพไม่สม่ำเสมอ โดยมีจุดด่างปรากฏบนผิวแผ่นสแตนเลสบางแผ่น

การใช้ Digital Twin แก้ปัญหา:

ขั้นตอนที่ 1: การวิเคราะห์ข้อมูล

- เก็บข้อมูลอุณหภูมิ ความชื้น และความเร็วลมในโรงงาน

- ติดตาม Chemical Composition ของวัตถุดิบ

- บันทึกเวลาและตำแหน่งที่เกิดจุดด่าง

ขั้นตอนที่ 2: การจำลองในสภาวะต่างๆ Digital Twin จำลองกระบวนการผลิตใน 500 สถานการณ์ต่างกัน:

- อุณหภูมิเตาหลอม: 1,400-1,600°C

- ความชื้นในอากาศ: 40-80%

- ความเร็วการรีด: 5-15 เมตร/นาที

ขั้นตอนที่ 3: การค้นหาสาเหตุ AI วิเคราะห์ข้อมูลและพบว่า:

- จุดด่างเกิดขึ้นเมื่อความชื้นในอากาศ > 70%

- อุณหภูมิที่ต่ำเกินไป (< 1,450°C) ทำให้เกิดการออกซิเดชั่น

- ความเร็วการรีดที่สูงเกินไป (> 12 เมตร/นาที) สร้างความร้อนเสียด

ผลลัพธ์:

- ลดจุดด่างบนผิวแผ่นสแตนเลส 92%

- ประหยัดต้นทุนการผลิต 15%

- เพิ่มความเร็วในการแก้ปัญหา 80%

Case Study 2: การออกแบบระบบตะแกรงกรองใหม่

ความต้องการ: ลูกค้าต้องการตะแกรงกรองสำหรับกรองน้ำมันที่มีประสิทธิภาพสูงแต่ความดันตกต่ำ

การใช้ Digital Twin ในการออกแบบ:

ขั้นตอนที่ 1: การจำลองการไหล (CFD Simulation)

- จำลองการไหลของน้ำมันผ่านรูปแบบตะแกรงต่างๆ

- ทดสอบขนาดรู: 2mm, 3mm, 5mm, 8mm

- ทดสอบรูปแบบ: กลม, สี่เหลี่ยม, หกเหลี่ยม

ขั้นตอนที่ 2: การวิเคราะห์ประสิทธิภาพ Digital Twin ทดสอบ 200 แบบแผนต่างๆ และประเมิน:

- ประสิทธิภาพการกรอง (%)

- ความดันตก (Bar)

- ความเร็วการไหล (L/min)

- ความต้านทานการอุดตัน

ขั้นตอนที่ 3: การหาค่าที่เหมาะสม AI หาค่าที่ให้ผลลัพธ์ดีที่สุด:

- ขนาดรู: 4.2 mm

- รูปแบบ: หกเหลี่ยมไม่สมมาตร

- ความหนาแผ่น: 3.5 mm

- Pattern แบบ Offset 30°

ผลลัพธ์:

- ประสิทธิภาพการกรอง: 98.5%

- ความดันตก: ลดลง 35% เมื่อเทียบกับตะแกรงปกติ

- ลดเวลาการออกแบบจาก 3 เดือน เหลือ 2 สัปดาห์

- ประหยัดต้นทุน Prototype 70%

ประโยชน์และผลตอบแทนของ Digital Twin Technology

ประโยชน์ทางธุรกิจ

1. ลดต้นทุนการผลิต

- ประหยัดวัตถุดิบจากการทดสอบ 60-80%

- ลดเวลา Downtime จากการทดลอง 70%

- ลดค่าใช้จ่ายในการพัฒนาผลิตภัณฑ์ใหม่ 50%

2. เพิ่มคุณภาพสินค้า

- ลดข้อผิดพลาดในการผลิต 40-60%

- เพิ่มความแม่นยำของข้อกำหนด 90%

- ลดเวลาในการแก้ไขปัญหา 75%

3. เพิ่มความเร็วในการพัฒนา

- ลดเวลาการออกแบบผลิตภัณฑ์ใหม่ 50%

- เร่งความเร็วในการ Scale Up 60%

- ลดจำนวนรอบการทดสอบ 70%

ความท้าทายและข้อจำกัดของ Digital Twin Technology

1. ความท้าทายด้านเทคนิค

Data Quality และ Integration:

- ข้อมูลจากเซ็นเซอร์อาจไม่ถูกต้องหรือขาดหาย

- การเชื่อมต่อระบบเก่ากับเทคโนโลยีใหม่

- ความเข้ากันได้ของ Software ต่างๆ

การแก้ไข:

- ใช้ Data Validation และ Cleaning Algorithms

- พัฒนา API สำหรับเชื่อมต่อระบบต่างๆ

- เลือก Platform ที่รองรับ Integration หลากหลาย

Computational Complexity:

- การประมวลผลแบบ Real-time ต้องใช้ Computing Power สูง

- การจำลองที่ซับซ้อนใช้เวลานาน

- การจัดเก็บข้อมูลจำนวนมาก

การแก้ไข:

- ใช้ Cloud Computing และ Edge Computing

- ปรับระดับความละเอียดของการจำลองตามความจำเป็น

- ใช้ Data Compression และ Efficient Algorithms

2. ความท้าทายด้านองค์กร

การเปลี่ยนแปลงวัฒนธรรมองค์กร:

- ความต้านทานจากพนักงานที่คุ้นเคยกับวิธีเก่า

- ขาดความเข้าใจในเทคโนโลยีใหม่

- กังวลเรื่องการถูกแทนที่

การแก้ไข:

- จัด Workshop และ Training อย่างต่อเนื่อง

- เริ่มจาก Pilot Project เพื่อแสดงผลลัพธ์

- เน้นว่า Digital Twin เป็นเครื่องมือช่วยงาน ไม่ใช่การแทนที่

การจัดการความรู้:

- ต้องมีผู้เชี่ยวชาญหลายสาขาทำงานร่วมกัน

- การถ่ายทอดความรู้ระหว่างแผนก

- การดูแลรักษาความรู้ระยะยาว

3. ความท้าทายด้านความปลอดภัย

Cybersecurity:

- ข้อมูลการผลิตที่สำคัญอาจถูกขโมย

- การโจมตี Digital Twin อาจส่งผลต่อโรงงานจริง

- ความเสี่ยงจากการเชื่อมต่อ Internet

มาตรการป้องกัน:

- ใช้ Encryption สำหรับการส่งข้อมูล

- ตั้งค่า Network Security และ Firewall

- แยก Network สำหรับ Digital Twin ออกจากระบบปกติ

- ทำ Security Audit เป็นประจำ

แนวโน้มอนาคตของ Digital Twin

1. Digital Twin of Digital Twins (Meta Twin)

การเชื่อมต่อ Digital Twin หลายๆ โรงงานเข้าด้วยกัน:

- สร้าง Supply Chain Digital Twin

- แบ่งปันข้อมูลและความรู้ระหว่างโรงงาน

- ปรับปรุงประสิทธิภาพทั้งอุตสาหกรรม

2. Autonomous Digital Twin

Digital Twin ที่สามารถตัดสินใจและดำเนินการได้เอง:

- ปรับแต่งพารามิเตอร์การผลิตอัตโนมัติ

- สั่งซื้อวัตถุดิบเมื่อจำเป็น

- แก้ไขปัญหาโดยไม่ต้องรอคำสั่งจากคน

3. Quantum-Enhanced Digital Twin

การใช้ Quantum Computing เพิ่มความเร็วในการประมวลผล:

- จำลองระบบซับซ้อนได้แม่นยำขึ้น

- ลดเวลาการคำนวณจากชั่วโมงเหลือนาที

- เปิดโอกาสให้จำลองสิ่งที่เป็นไปไม่ได้เดิม

คำแนะนำสำหรับการเริ่มต้น

การประเมินความพร้อม (Readiness Assessment)

ด้านเทคโนโลยี:

- มีระบบ IT Infrastructure พื้นฐานหรือไม่

- เครื่องจักรสามารถติดตั้งเซ็นเซอร์ได้หรือไม่

- มีข้อมูลในอดีตเพียงพอสำหรับการเทรน AI หรือไม่

ด้านองค์กร:

- ผู้บริหารระดับสูงสนับสนุนหรือไม่

- มี Budget เพียงพอสำหรับ 2-3 ปีแรกหรือไม่

- พนักงานเปิดใจต่อเทคโนโลยีใหม่หรือไม่

ด้านธุรกิจ:

- มีปัญหาที่ Digital Twin จะช่วยแก้ได้จริงหรือไม่

- ผลตอบแทนที่คาดหวังเหมาะสมกับการลงทุนหรือไม่

- มีแผนขยายธุรกิจที่จำเป็นต้องใช้ Digital Twin หรือไม่

การเลือก Use Case แรก

Use Case ที่เหมาะสำหรับการเริ่มต้น:

- Quality Control Optimization – ผลลัพธ์เห็นได้ชัด

- Predictive Maintenance – ประหยัดต้นทุนได้ทันที

- Energy Optimization – มี ROI ที่ชัดเจน

- Product Design Testing – ลดเวลาและต้นทุนการพัฒนา

หลีกเลี่ยง Use Case เหล่านี้ในช่วงแรก:

- กระบวนการที่ซับซ้อนเกินไป

- ระบบที่มีตัวแปรมากเกินไป

- งานที่ไม่มีข้อมูลในอดีต

- กระบวนการที่เปลี่ยนแปลงบ่อย

FAQ – คำถามที่พบบ่อย

Q: Digital Twin ต่างจากการจำลองคอมพิวเตอร์ทั่วไปอย่างไร?

A: Digital Twin เชื่อมต่อกับโรงงานจริงแบบ Real-time และปรับปรุงตัวเองอัตโนมัติ ขณะที่การจำลองทั่วไปใช้ข้อมูลที่กำหนดล่วงหน้าและทำงานแยกจากระบบจริง

Q: ใช้เวลานานแค่ไหนในการสร้าง Digital Twin ให้เสร็จสมบูรณ์?

A: โดยทั่วไปใช้เวลา 8-12 เดือน สำหรับโรงงานขนาดกลาง ขึ้นอยู่กับความซับซ้อนและความครบถ้วนของข้อมูล

Q: Digital Twin จำเป็นต้องใช้เซ็นเซอร์จำนวนมากหรือไม่?

A: ไม่จำเป็น สามารถเริ่มต้นด้วยเซ็นเซอร์จุดสำคัญ 10-20 ตัว แล้วค่อยๆ เพิ่มเติมตามความต้องการ การเลือกตำแหน่งที่เหมาะสมสำคัญกว่าจำนวน

Q: ข้อมูลของบริษัทจะปลอดภัยจากการถูกแฮกหรือไม่?

A: Digital Twin สมัยใหม่มีระบบรักษาความปลอดภัยหลายชั้น รวมถึงการเข้ารหัสข้อมูล การแยก Network และระบบตรวจจับการบุกรุก แต่ต้องมีการจัดการที่เหมาะสม

Q: เครื่องจักรเก่าสามารถใช้งานกับ Digital Twin ได้หรือไม่?

A: ได้ โดยติดตั้งเซ็นเซอร์ภายนอกและใช้ Retrofit Kit เพื่อเชื่อมต่อกับระบบดิจิทัล แม้เครื่องจักรที่ผลิตเมื่อ 20-30 ปีที่แล้วก็สามารถนำมาใช้ได้

Q: ROI ของ Digital Twin มักออกมาในช่วงเวลาเท่าไหร่?

A: โดยเฉลี่ย 18-24 เดือน สำหรับโรงงานขนาดกลาง โดย Use Case แรกๆ เช่น Predictive Maintenance มักเห็นผลได้เร็วกว่า

Q: จำเป็นต้องหยุดการผลิตเพื่อติดตั้งระบบหรือไม่?

A: ไม่จำเป็น สามารถติดตั้งระบบทีละส่วนในช่วงที่หยุดบำรุงรักษาตามปกติ หรือใช้วิธี Hot Installation สำหรับเซ็นเซอร์บางประเภท

สรุป

Digital Twin Technology เป็นการปฏิวัติที่แท้จริงสำหรับอุตสาหกรรมการผลิต การสร้าง “โรงงานแฝด” ในโลกดิจิทัลช่วยให้เราสามารถทดสอบ ปรับปรุง และทำนายผลได้อย่างแม่นยำโดยไม่ต้องหยุดการผลิตหรือเสี่ยงกับความเสียหาย

สำหรับอุตสาหกรรมโลหะ เหล็ก และวัสดุก่อสร้างในประเทศไทย Digital Twin จะช่วยเพิ่มความสามารถในการแข่งขันในตลาดโลก ลดต้นทุนการผลิต และเพิ่มคุณภาพสินค้าอย่างมีนิยาม

การเริ่มต้นด้วย Pilot Project ที่เหมาะสม การเลือก Technology Partner ที่มีประสบการณ์ และการพัฒนาบุคลากรอย่างต่อเนื่อง จะเป็นปัจจัยสำคัญในความสำเร็จของการนำ Digital Twin มาใช้

อนาคตของการผลิตคือการผสานโลกจริงกับโลกดิจิทัล – และอนาคตนั้นเริ่มต้นได้วันนี้ด้วย Digital Twin Technology

บทบาทของ Thai Peach Tech

Thai Peach Tech Co., Ltd. ให้บริการ งานขึ้นรูปโลหะและตะแกรงกรอง เพื่อยกระดับโรงงานในไทยสู่มาตรฐานสากล

ติดต่อ:

📞 02-482-3141 / 089-811-9636

📩 thaipeachtech@gmail.com

📱 LINE: @thaipeach